Baubericht Verkehrsboot Teil 1

Der Rumpf (Rohbau)

Den Spantenriss habe ich aus der Zeichnung kopiert (gescannt) und in das Zeichenprogramm eingefügt.

Nun begann die mühselige Arbeit die Spanten einzeln zu zeichnen.

Dazu wurde jede Kontur mit dem Körser nachgefahren.

Was man früher mit dem Bleistift und Pauspapier gemacht hatte, wurde jetzt mit der Maus am Bildschirm durchgeführt.

Klingt einfach, ist aber schwieriger als man denkt. Einen Bleistift führt man leichter über ein Stück Papier, als eine Maus über eine Zeichnung am Bildschirm.

Nachdem jeweils eine Spanthälfte gezeichnet war, wurde diese gespiegelt und beide Hälften zusammengefügt.

So ging das Spant für Spant.

Nachdem diese Arbeit beendet war, schickte ich die Zeichnung zu Bodo. Bild 1

Der erstellte daraus eine Datei, um seine Fräse zu „füttern“.

Das Ergebnis konnte sich sehen lassen.

Die fertigen Spanten gingen zu Uwe. Der sollte den Rohbau des Rumpfs daraus bauen.

Diese Spanten wurden auf einer Helling in der richtigen Reihenfolge aufgestellt und befestigt.

Aber irgendetwas stimmte nicht.

Beim genauen Nachmessen, stellte sich heraus, dass ich beim Skalieren einen Fehler gemacht hatte.

Ich hatte eine falsche Grundeinstellung beim Zeichen verwendet.

Das war aber nicht so schlimm, da wir sowieso ein Spantengerüst für Ausstellungszwecke benötigten.

Also habe ich die Zeichnung neu skaliert und wieder an Bodo geschickt. Der hat dann neue Spanten gefräst, aus denen Uwe ein neues Gerüst bauen konnte.

Bild 2

Auf einer Helling wurden die Spantenabstände aufgezeichnet und anschliessend die Spanten mit kleinen Winkeln befestigt.

Anschließend werden die Spantenaussenkanten gestrakt.

Dazu wird eine Leiste, außen an den Spanten angelegt, um zu Messen, wo noch etwas abgeschliffen werden muss, damit die Blanken nachher sauber und vollflächig anliegen.

Damit vermeidet man Beulen in der Außenhaut und bessere Haltbarkeit der Planken.

Es folgt die Beplankung. Immer abwechselnd eine Links und eine rechts. Bild 3 + 4

Nach Fertigstellung der Beplankung, kam des Modellbauers liebste Beschäftigung:

Schleifen, spachteln wieder schleifen usw.

Zwischendurch wurde der Rumpf mit Harz gestrichen, um Festigkeit zu bekommen.

Anschließend folgte eine schwarze Hochglanzlackierung. Bild 5 Dadurch kann festgestellt werden, ob noch Beulen oder Dellen zu sehen sind.

Auch hier mußte dann noch einige Male gespachtelt, geschliffen und wieder lackiert werden.

Nach Abschluss dieser Arbeiten, bekam Thomas den Rumpf zur Weiterbearbeitung.

Zunächst stellte er mit verschiedenen Glasfasermatten und Epoxytharz eine Negativform von dem Holzrumpf her.

Nach Durchtrocknung, konnte in dieser Form mehrere Rümpfe für uns laminiert werden.

Dabei entstanden mehr Abzüge, als wir benötigten. Thomas experimentierte mit verschiedenen Lagen und stärken von Glasfasermatten, um einen leichten und trotzdem stabilen Rumpf zu bekommen.

Dadurch können wir jetzt aber die Entstehung von einem GFK Rumpf auch auf Ausstellungen zeigen, Dazu haben wir ein Spantengerüst, den Holzrumpf, die Negativform und einen Rumpf.

Diese Arbeit zog sich über etliche Wochen dahin, da die fertigen Rümpfe trocknen mussten, um sie entformen.

Aber nach dieser Wartezeit, konnte jeder von uns, seinen Rumpf in der Hand halten.

Das Ergebnis konnten wir dann auch auf der Messe „SpielIdee 2015“ in Rostock zum ersten mal ausstellen.

Wellen und Ruderanlage

Die Wellenanlagen wurden von Thomas, für uns alle gebaut. Die Stevenrohre, aus Messing wurden entsprechend gekürzt. Am Ende wurde ein kleiner Ansatz angedreht, der nachher von außen zu sehen ist. Vorn und Hinten wurden diese mit Bronzebuchsen versehen.

Die Propeller stammen von Rabösch.

In der Zwischenzeit, habe ich mich mir der Ruderanlage beschäftigt.

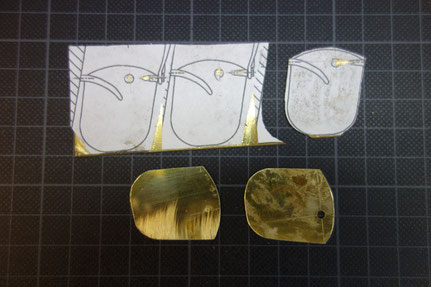

Aus der Zeichnung habe ich das Ruderblatt 5-fach raus kopiert und auf 0,5 mm Messingblech aufgeklebt.

Nach dem Trocknen des Klebers, wurde die Ruderblätter ausgesägt und in Form geschliffen.

Ich benutze hierzu einer kleinen Bandsäge und einem Tellerschleifgerät, werden die Rohlinge ausgeschnitten und in Form gebracht. Die Feinarbeiten erfolgte mit Nassschleifpapier in verschiedener Körnung.

Die Lage der Bohrung wurde angezeichnet und mit 3 mm gebohrt. Bild 1

Diese Bohrung diente beim Vorbild dazu, die Welle, bei eingebautem Ruderblatt zu ziehen.

Dazu wurde das Ruderblatt in Hartlage gebracht und die Welle konnte durch diesen Durchbruch nach hinten entfernt und wieder montiert werden.

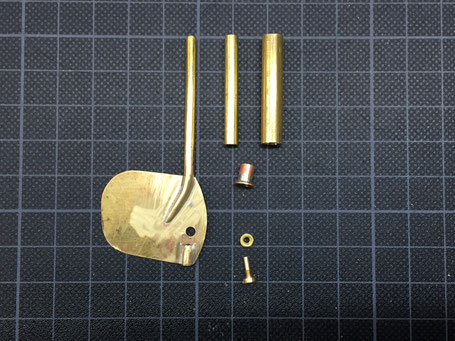

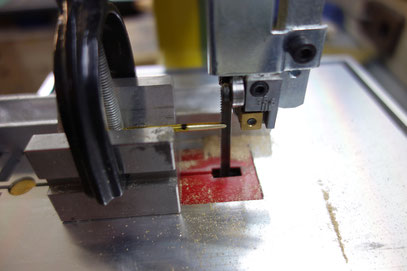

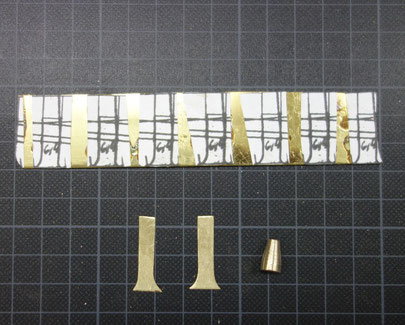

Für den Ruderschaft, habe ich einen Messingstab einseitig konisch geschliffen und dann auf der Bandsäge geschlitzt. Dazu wurde der Stab in ein Prisma gespant,

welches durch den Seitenanschlag geführt wurde. Bild 2

Über eine Schablone wurde der geschlitzte Teil vorsichtig gebogen. Dazu habe ich einen kleinen Hammer und etwas Abfallholz verwendet. Das Holz wird als Zwischenlage verwendet, um den Messingstab nicht zu beschädigen.

Die Biegung muss zwischendurch immer wieder mit der Zeichnung abgeglichen werden. Bild 3

Anschließend habe ich auf der Gegenseite der Achse, einen Schlitz ein gefeilt und eine 3 mm Buchse eingelötet. Diese dient später dazu, an der Ruderhacke als Gegenlager zu dienen.

Nach Fertigstellung der 5 Schäfte, wurden diese passgenau über die Ruderblätter geschoben und weich verlötet. Bild

4

Da das Ruder, im Reparaturfalle, durch die Hacke nicht so ohne weiteres nach unten entfernt werden kann, habe ich mir folgende Lösung einfallen lassen.

In den Rumpf wird ein 6 mm MS-Rohr ein geharzt. Dieses hat einen Innendurchmesser von 4 mm.

In dieses Rohr wird ein weiteres MS-Rohr gesteckt, außen 4 mm, innen 3 mm. Dieses ist ein paar Zehntel länger, wie das dicke Rohr. Auf dieses zweite Rohr, wird ein 3mm Stellring gelötet und oben drauf der eigentliche Ruderhebel. In meinem Fall aus Alu.

Dieses Dünnere Rohr kann nach oben entfernt werden. Dadurch entsteht so viel Luft, das das Ruder leicht kippelnd von unten eingeführt oder entfernt werden. Mit

Hilfe einer Bundbuchse wir der Abstand des Ruderblatts zum Rumpf eingestellt. Der Stellring fixiert das Ruder im eingebauten Zustand und überträgt die Ruderbewegung. Bild

5

Zusammen mit dem Ruderkoker wird die Halterung für das Servo ein geharzt. Dies Halterung besteht bei mir aus Polystyrol. Bild

6

Das Rudergestänge wurde aus Messingdraht, eine Kunststoffkugelpfanne und einem Alu-Kugelkopf gefertigt. Zum Einsatz kommt ein Digital

Micro-Servo. Diese fand sich bei mir noch in der Grabbelkiste. Bild 7

Nun ging es an die Wellenhose mit Ruderhacke.

Laut Zeichnung sollte es nur eine Senkrechte Abstützung vom Rumpf zur Wellenhose sein.

Nach dem Studium der uns vorliegenden Bilder, musste die Wellenhose aber V-Förmig zum Rumpf abgestützt sein.

Ich hatte von Thomas einen der ersten Proberümpfe bekommen. Der war zwar für unser Modell zu schwer, aber ideal um an ihm die Position für die Lagerung der Wellenhose zu ermitteln.

Der Winkel des V,s habe ich geschätzt, und dann die Lage der Durchbrüche am Rumpf angezeichnet.

Jetzt konnte ich die Halter aus Messingblech aussägen und die Wellenhosen drehen. Bild 8

Am Proberumpf wurde die Teile zusammen mit der Welle fixiert und mit ein paar Lötpunkten fixiert.

Dann habe ich alles vorsichtig wieder zerlegt.

Mit diesem Provisorium konnte ich mir dann eine Lötvorrichtung bauen.

Das hört sich schlimmer an, als es war. Dazu habe ich eine Holzplatte mit Bohrung für eine Gewindestange und eine Lochplatte (Lötunterlage) verwendet. Auf die Gewindestange, habe ich eine Mutter aufgeschraubt, mit der die Höhenlage der Wellenhose einstellen konnte. Der Winkel der Abstützung wurde mit Hilfe von Stiften und der Winkel zur Wellenhose mit einem unter gelegtem MS- Profil eingestellt.

Jetzt konnte ich die Teile hart zusammenlöten.Bild 9 + 10

Als nächstes habe ich die Ruderhacken aus MS ausgesägt und sauber verschliffen. Bild 11

Dann wurden diese noch jeweils an die Wellenhosen weich angelötet. Bild 12

Durch das weich löten, können sich die vorher hart angelöteten Teile nicht wieder lösen, da die Temperatur niedriger ist.

Dann habe ich an das freie Ende der Hacke noch eine Mutter angelötet, in die später die Schraube zur unteren Ruderlagerung eingedreht wird.

Abschließend habe ich die Ruderanlagen und Wellenabstützungen Sand gestrahlt.

Zum Sandstrahlen benutze ich immer die Sandstrahlkabine von Böhler (Kaleas). Diese wird mit Unterdruck eines Staubsaugers betrieben und ist für diese kleinen Teile Ideal.

Da ich in der Zwischenzeit meine Rumpfschale bekommen habe, konnte die fertig gestellten Teile, zusammen mit dem Stevenrohr mit montierter Welle, eingeharzt werden.

Dadurch ist eine saubere Flucht garantiert. Bild 13