Baubericht Verkehrsboot Teil 3

Beschlagteile

Bevor es mit den Holzarbeiten an der Hütte weiter geht, wollte ich erst einmal die Beschlagteile bauen bzw. zum Anbau vorbereiten.

Zunächst ging es an die Bullaugen.

Ich hatte bereits Fertigteile gekauft. Diese waren aber im Außendurchmesser 1 mm zu klein. Das klingt nach wenig Abweichung, sah aber in der Stellprobe schlecht aus.

Also mussten sie selbst gefertigt werden! Auch hier galt, 5 Schiffe mal 6 Bullaugen = 30 Stück!

Durch etliche Versuche und Fehler oder Missgeschicke beim Drehen, wurden es am Ende doch einige mehr.

Zunächst habe ich mir die Maße der Zeichnung entnommen und eine kleine Skizze angefertigt. Dann habe ich mir den Arbeitsablauf ausgetüftelt. Hierbei gilt es effektiv zu arbeiten, um eine kleine Serienproduktion zu starten ohne dass das Werkstück umgespannt werden muss.

Als ersten habe ich die vorgebohrten Löcher vorsichtig auf 6,5 mm

aufgebohrt. Dies erfolgte in 0,5 mm Schritten, damit die Bohrung nicht ausreist.

Danach habe ich mir passendes Rundmessing ausgesucht und eingespannt. Dann habe ich es auf einen Außendurchmesser von 8 mm abgedreht. Und mit 5 mm gebohrt. Bild 1

Dieses so tief wie möglich, um die Arbeitsgänge zu reduzieren.

Da später eine Scheibe eingesetzt werden muss wird im Bullauge ein Absatz benötigt, auf der diese aufliegt.

Da ich keinen so kleinen Innendrehstahl habe, schliff ich einen 5,5 mm Bohrer vorn plan.

Da bereits eine 5 mm Bohrung vorhanden war, hatte er an den Kanten nur noch 0,25 mm ab zu tragen.

Also Borer einspannen und ca. 0,5 mm tief bohren. Das ging ganz hervorragend! Bild 2

Der nächste Arbeitsschritt bestand darin, die Stirnseite Plan zu drehen.

Anschließend habe ich mit einem Stechstahl, 0,5 mm von der Vorderkannte auf eine Tiefe von 6,5 mm Durchmesser eingestochen. Zum Schluss wurde das fertige Bullauge abgestochen. Bild 3

Jetzt passen die Bullaugen „saugend, schmatzend“ in die Bohrungen am Rumpf.

Danach ging es von vorn los. Plan drehen, 0,5 mm einbohren, einstechen und am Ende wieder abstechen.

Zwischendurch musste das Rohmaterial wieder vorbereitet werden. Also auf Maß drehen und mit 5 mm bohren.

Das Umspannen der Drehstähle geht durch den Einsatz von Schnellwechsel Stahlhaltern, innerhalb von Sekunden. Bild 4

Bei den Kreuzpollern habe ich auf Fertigteile zurückgegriffen. Der vordere passte genau, und brauchte nur sauber verputzt werden und eine Grundplatte unter geklebt werden. Ich habe von unten ein kleines Loch in den Poller gebohrt, in das ich einen Drahtrest steckte. Damit kann ich ihn nach der Lackierung an der richtigen Stelle ins Deck stecken. Die Teile können einzeln lackiert werden, und werden erst nach dem kompletten Lackiervorgang montiert. Durch die Verstiftung gibt es dann ausreichend Halt.

Ich halte nichts von Verklebungen stumpf auf dem Lack, auch wenn die Teile nichts zu halten haben.

Für die hinteren beiden Kreuzpoller habe ich keine passenden im Zubehör gefunden. Alle waren zu Groß. Deshalb habe ich die gleichen Poller, wie vorn verwendet

und leicht umgebaut.

Die untere runde Begrenzung habe ich vorsichtig

abgeschliffen. Die Grundplatten sind auch hier aus Polystyrol. Dann habe ich die Oberteile etwas in die Grundplatte versenkt. Dadurch reduziert sich die die

Höhe, was sich optisch positiv auswirkt. Sie wirken zierlicher.

Als Nebeneffekt, schauten jetzt aus der Grundplatte unten die Poller etwas heraus, so dass sie in passende Löcher in der hinteren Abdeckung gesteckt werden konnten.

Bei den Klampen habe ich ebenfalls Fertigteile verwendet. Diese waren passrecht und brauchten nur sauber verputzt werden.

Der hinteren Flaggenstock habe ich ebenfalls ein Fertigteil verwendet, welches umgebaut wurde.

Zunächst habe ich ihn gekürzt, und eine selbst gebogene Öse und die beiliegende Klampe angelötet.

Die obere Abschlusskugel habe ich durch eine Kunststoffplatte ersetzt.

Auf die hintere Abdeckung habe ich den Platz für den Stock

angezeichnet, gebohrt und einen ABS Stift schräg nach Hinten eingeklebt.Hier wird nach dem lackieren der aus einem Messingrohr und einer Unterlegscheibe angefertigte Halter aufgesteckt.

Als nächstes wollte ich den Handlauf auf dem Backdeck erstellen.

Dieser besteht im Original aus 2 x 3 Stützen mit Augen am oberen Ende, durch die eine Kette geführt wird.

Diese Kette ist auf einer Seite fest an Deck angeschlagen

und auf der anderen Seite mit einer Spanvorrichtung befestigt.

Aus 1,5 mm Messing Rohr wurden 6 gleichlange Stücke geschnitten. Dann habe ich mir ebenfalls aus Messing, 6 Augen gebogen, die oben in die Stützen eingelötet wurden.

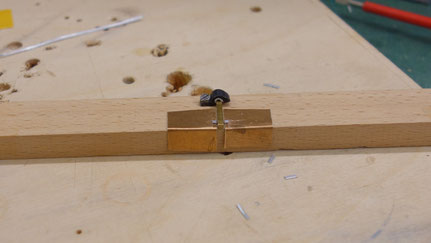

Zum Biegen habe ich mir eine kleine Vorrichtung „gebaut“.

In eine Holzplatte, wurde mit 2 Messing Stäben versehen. Der eine Stab hatte den Innendurchmesser der Öse. Der zweite dient zum Abwinkeln des Drahts.

Da das Deck gewölbt ist, können die Stützen nach dem Lackieren nicht einfach aufgeklebt werden.

Sie müssen vorher senkrecht ausgerichtet werden.

Beim Original, waren die Stützen mit kleinen Platten mit dem Deck verschraubt.

Ich hätte diese Platten zusammen mit den Stützen an das Deck anpassen müssen. D.h. jede Stütze kann nur an ihren dafür vorgesehenen Ort nach dem lackieren montiert werden. Machbar, aber ich haben einen anderen Weg gewählt.

In die Rohre kamen 1 mm Stifte. Im Deck hatte ich bereits Bohrungen dafür angebracht.

Danach wurden die Grundplatten aus 0,5 mm Polystyrol gefertigt und in der Mitte mit 1,5 mm gebohrt.

Die fertigen Platten habe ich dann so auf das Deck geklebt, das die Bohrung im Deck genau mittig zur Bohrung in den

Grundplatten liegt.

So können später die lackierten Stützen einsetzt und senkrecht ausgerichtet werden.

Weiterhin habe ich noch 4 Ösen eingeklebt, die später auf der einen Seite die Kette und auf der anderen den Spanner aufnehmen werden.

Die Kette und die Spanner kamen aus der Grabbelkiste.

Weil ich so schön dabei war sollten als nächstes die Handläufe auf dem Dach der Hütte entstehen.

Die Stützen dieser Handläufe enden in einer Kugel, durch die der eigentliche Handlauf geführt wird.

Kein Problem, solche Stützen sollten noch in meiner Grabbelkiste liegen.

Sie waren ursprünglich auf meiner „Elke“ verbaut, die teilweise abgewrackt war.

Leider waren diese doch zu groß.

Nach dem durchwühlen diverser Schubfächern mit Kleinteilen, fanden sich noch Teile die den benötigten Maßen entsprachen.

Allerdings war der Abschluss Zylinder- und nicht Kugelförmig.

Auf der Drehbank habe ich mit Schmirgelpapier und viel Gefühl die Köpfe abgerundet.

Als unteren Abschluss kamen Unterlegscheiben mit 3 mm Außendurchmesser zum Einsatz.

Die vorhandenen Bohrungen habe ich vorsichtig auf 1,2 mm aufgebohrt. Jetzt ließen sich die Scheiben leicht auf die stützen schieben.

Um nicht auf dem bereits gebeizten Dach der Hütte anzeichnen zu müssen, klebte ich Klebeband auf den entsprechenden Bereich auf dem dann angezeichnet

wurde. Nach dem Bohren, wurde alles mit einem Messingdraht zusammensteckt und ausgerichtet. Die richtige Höhe wurde mit passenden Holzleiste als Unterlage

eingestellt, mit Klebeband fixiert und anschließend verlötet.

Wichtig dabei ist, dass man die Lötstellen mit großer Wärme nur kurz erwärmt, um die umliegenden Bereich nicht zu verbrennen. Das Klebeband sollte dabei auch nicht verbrennen.

Jetzt brauchen nur noch die überstehenden Enden des Handlaufs abgeschnitten und alles verputzt werden.

Nach dem Endfernen des Klebebands, gab es dann eine Stellprobe.

Das mache ich beim Bau immer wieder. Zum einen, um zu sehen, ob das Ergebnis meinen Erwartungen entspricht. Zum anderen kann man sich für den weiteren Bau motivieren da man den Fortschritt sieht.

Da ich jetzt bereits bei der Hütte war, konnte es auch hier weitergehen. Als nächstes wollte ich die Lampenborde für die Positionslaternen erstellen. Die Einzelteile habe ich wieder am PC gezeichnet, damit Bodo diese für uns fräsen konnte. Bild 5

Nach dem Zusammen kleben wurden die Lampen angepasst. Es handelt sich um Fertigteile in grüner, bzw. roter Ausführung.

Die oberen Teile habe ich angeschliffen, und dann eine kleine Scheibe auf geklebt. Jetzt kommen sie der Form des Originals sehr nahe.

Anschließend wurden Die jeweiligen Rück- und Seitenflächen, im rechten Winkel plan geschliffen.

Danach habe ich ein 0,5 mm starkes Stück PS aufgeklebt. Jetzt passen sie hervorragend in die Ecken der Lampenborde. Bild 6

Passend zu den Bohrungen habe ich in die Borde, 3 mm Bohrungen eingebracht. Hier kann vor der Montage die LED gesteckt und verkabelt werden.

Beim Vorbild, konnten die Borde einfach abgenommen werden.

Das war wichtig, da die Boote auf den Kampschiffen auf engsten Raum gestaut werden mussten.

Dazu waren auf der Rückseite U-förmige Halter angebracht. So konnte man nach lösen der Kabelverbindung, die gesamte Einheit von den senkrechten Haltern, die am V-Boot montiert waren, abziehen.

Um das zu imitieren, habe ich zunächst, aus 0,3 mm Bronzeblech winklige Halter gebogen. Diese wurden von hinten, an der richtigen Stelle, an die Lampenborde geklebt. Durch vorsichtiges biegen der unteren Schenkel, kann die

Auflage der Wölbung des Hütten-Dachs angepasst werden.

Jetzt ging es daran, die U-förmigen Halter zu bauen.

Das klingt einfach, aber durch die geringe Größe bzw. Bauhöhe, war ein biegen "frei Hand" nicht möglich.

Das Bronzeblech schied für die Herstellung aus, da es zu „störrisch“ ist.

Nach Rücksprache mit Thomas, kam er auf die Idee, dünnes Alublech zu verwenden.

Wir hatten das Material von einem ehemaligen Vereins-mitglied bekommen.

Dieser war Drucker. In einer Druckerei werden (wurden) diese Platten zum Drucken verwendet. Anschließend werden sie nicht mehr benötigt und entsorgt.

Hier zeigte sich wieder einmal, wie wichtig es ist, sich auszutauschen zu können.

Bei solchen Gesprächen sind schon manche Lösungen gefunden worden.

Es ist darüber hinaus, sicher auch vom Vorteil, in einem Modelbauclub oder –Gemeinschaft zu sein.

Meistens findet sich jemand, der eine Idee oder das entsprechende Wissen hat.

Zum Biegen der Halter, habe ich mir eine kleine Vorrichtung gebaut.

Dazu wurde auf einer Holzleiste, ein 4-Kant MS-Stab befestigt. Diese hat das Innenmaß der Schellen. Links und rechts davon wurde 0,3 mm Bronzeblech aufgeklebt.

So kommt zunächst ein, auf richtiger auf Breite zugeschnittener, Alustreifen in diese Vorrichtung. Dann wird dieser, auf beiden Seiten des MS-Stabs, hoch gebogen. Anschließend wir der Stab mit einer Zange nach unten gedrückt und die Schenkel wieder nach unten gebogen. Durch das aufgeklebte Blech, einsteht so die Schelle in korrekter Stärke. Abschließend wurde dies auf das entsprechende Maß gekürzt.

Nachdem ich so 8 Stk. gefertigt hatte, wurden diese an den richtigen Stellen der Borde angeklebt.

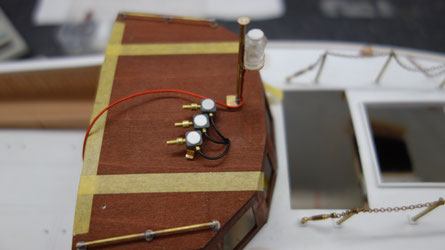

Weiter geht es mit der Toplaterne und dem dazu gehörigem Mast.

Aus MS-Rohren, mit verschiedenen Durchmessern, wurde der eigentliche Mast erstellt.

Den Sockel habe ich aus 0,5 mm MS-Blech geschnitten. Die Einzelteile wurden weich verlötet.

Das Podest für die Laterne ist aus 0,3 mm Bronzeblech gefertigt und ebenfalls verlötet.

Für die LED wurde habe ich hier ebenfalls ein 3 mm Loch gebohrt.

Diese musste ich bereits bei diesem Arbeitsschritt einsetzen, Da der Minus Pol mit dem Mast verlötet wird. Da dieser durch das Dach der Hütte führt, konnte ich unten ein Massekabel anlöten.

Die Leitung für den Pluspol, habe ich außen am Mast nach unten geführt. Dieses Kabel soll später durch die Verteilerdosen- Attrappen durch das Dach führen.

Der Laternen Rohling wurde hier ebenfalls angepasst.

Aus Kunststoffresten und Messing Rohren, habe ich die Attrappen für die Verteilerkästen hergestellt.

Diese wurden auf einen Bügel aus Kupferblech geklebt.

Die mittlere „Verteilerdose“ habe ich von unten mit 3 mm angebohrt. Jetzt kann man das Pluskabel der Toplaterne, durch den Original Anschluss hindurch in die Hütte führen. Das fällt später überhaupt nicht auf.

Die 3 Kabel, die aus den Verteilerdosen ins Dach führen, sind ebenfalls Attrappen.

Für die Hecklaterne, habe ich ebenfalls einen Verteiler-kasten angefertigt. Dieser wird später an die Rückseite der Plicht geklebt.

Laut Zeichnung wird die Hecklaterne am Gerüst für die Persenning befestigt.

Häufig wurden die Boote offen gefahren. Deshalb war dann das Gerüst auch nicht immer montiert.

Diesen Zustand wollte ich darstellen.

In Internet fand ich ein Foto, auf dem eine alternative Befestigung zu sehen war. Diese habe ich dann als Vorbild genommen. Die Maße wurden dann von mir geschätzt. Der Bau erfolgte dann analog zu dem Lampenträger der Toplaterne.

Damit war der Bau der Beleuchtungsanlage abgeschlossen

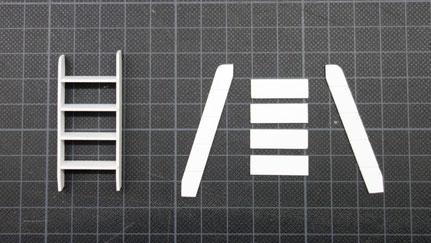

Die beiden Niedergänge links und rechts, hatte ich als aller erstes gezeichnet, um den Umgang mit dem CAD Zeichenprogramm zu lernen.

Bodo hatte die Teile in der Zwischenzeit gefräst. Die Maße der Treppen, hatte ich dem Plan entnommen. Da aber der Boden

der Plicht, etwas angehoben worden war, mussten die Holme um dieses Maß gekürzt werden.

Weiterhin hatte ich beim Zeichnen nicht berücksichtigt, das die beiden Holme unterschiedliche längen hatten. Die Bordwand steigt in diesem Bereich nach vorn an.

Nachdem ich diese Fehler korrigiert hatte, konnten die Teile mit Kunststoffkleber zusammen geklebt werden.

Da der Boden der Plicht zum Herausnehmen ist und die Treppen zum Teil darauf stehen, mussten Sie abnehmbar ausgeführt werden.

Dazu habe ich an den der Bordwand zugewandten, oberen Teilen der Treppenholme links und rechts, 1 mm Messingdraht angeklebt. Die Klebeflächen habe ich dazu abgeflacht.

Kleine passende MS-Röhrchen bilden die Lager, die an die Bordwand geklebt wurden.

Um die Treppen weiter zu fixieren, habe ich jeweils an einen der Holme, am unteren Ende, ebenfalls kleine Drahtstücke angeklebt. Diese können da in ein Loch im Boden gesteckt werden

Zusammen mit den oberen Haltern, sind die Treppen jetzt ausreichend fixiert.

Jetzt fehlten noch die Auftritte auf der Bordwand.

Dazu habe ich 4 x 4 mm Polystyrol Leisten in passende Stücke geschnitten und der Bordwand angepasst, so dass die an dieser Stelle vorhandene Schräge ausgeglichen ist. Je eins davon habe ich links und rechts auf die Bordwand aufgeklebt.

Je ein Stück „Riffelblech“ aus Polystyrol, vervollständigen die Auftritte. Diese werden aber erst nach dem lackieren aufgeklebt.

Der Rettungsring ist ein Fertigteil von Graupner fand sich in meiner Restekiste.

Da das angespritzte Halteseil zu steif wirkt, habe ich es vorsichtig mit einer kleinen Heißluftpistole erwärmt und leicht nach unten gebogen. Wenn der Rettungsring im Halter liegt, hängt es vorbildgerecht nach unten.

Den dazu gehörigen Halter habe ich zwischendurch wieder gezeichnet und Bodo hat ihn dann gefräst. Die wenigen Teile waren schnell zusammengeklebt.

Der Signalgaststand war, wie viele Ausrüstungsteile auf diesen Booten, abnehmbar.

In der Gruppe wurde darüber diskutiert, ob man ihn nicht auch einfach weglassen könnte.

Bei mir sollte er aber unbedingt an Bord sein!

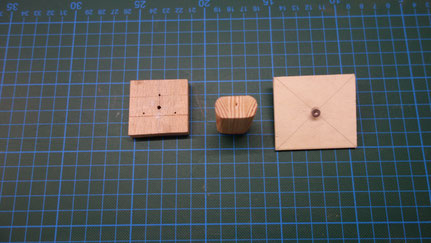

Auch hierzu habe ich mir eine Bauhilfe gefertigt. Einen passenden Rundstab habe ich in der Mitte geteilt. Dann wurden

beide Hälften auf ein Vierkant-Stab geleimt. Dadurch entsteht die ovale Grundform.

Oben und unten wird jeweils eine Sperrholzplatte aufgeschraubt. In eine der beiden Platten wird nach Plan, Löcher für die Stützen gebohrt. Diese wird zunächst wieder entfernt.

Zunächst wird dann über der ovalen Form der obere Rand aus einem Messingstab gebogen. An den Stellen, an denen die senkrechten Stützen verlötet werden sollen, wurde der Rand vorsichtig eingefeilt. Anschließend wird der Messing Rand wieder auf die Form gesteckt. Durch die nun wieder aufgeschraubte Platte mit den Bohrungen, werden passende Messingstäbe gesteckt, die dann in die eingefeilten Nuten des Oberen Randes greifen. Nach dem verlöten kann der fertige Signalgaststand von der Bauhilfe abgezogen werden. Dazu wird die gebohrte Platte wieder abgeschraubt.

Anschließend werden die Lötstellen sauber verputzt.

Drei Buchsen aus Messingrohr auf die 1 mm MS-Unterleg-scheiben gelötet wurden, sollen die Aufnahme für den Signalgaststand darstellen.

Die Buchsen werden auf die „Beine“ des fertigen Stands gesteckt. Dann wird dieser in die vorhandenen Bohrungen an Deck gesteckt. Nach dem ausrichten, werden die Buchsen mit einem Hauch Industriekleber an den Messingstäben des Korbs fixiert. Achtung hierbei muss man sehr vorsichtig sein, sonst ist das ganze Gebilde mit dem Deck verklebt. Das soll aber erst nach dem lackieren

passieren. Nach der Demontage, werden die Buchsen endgültig verklebt.

Der vordere Mast für die Gösch, besteht ebenfalls aus einem Messingstab.

Dieser muss zwei Bohrungen erhalten, um die Ösen zum Befestigen der Flagge anzubringen. Dies ist bei einer Material-stärke von 1,2 mm nicht so einfach.

An den Stellen für die Bohrung, habe ich den Rundstab vorsichtig glatt gefeilt. Anschließend wurde mit einer Ständer-bohrmaschine, einem 6mm Bohrer und viel Geduld, die Löcher gebohrt.

In diese steckte ich die gebogenen Ösen. Nach dem verlöten, mussten die überstehenden Enden noch abgeschliffen werden.

Die beiden Lüfter haben mir ehebliche Kopfschmerzen bereitet.

Es gab keine käuflichen Fertigteile in der passenden Größe.

Glücklicherweise bot mir ein befreundeter Modellbaukollege an, diese Lüfter zu zeichnen, um sie 3D zu drucken.

Nachdem ich die Lüfter in Händen hielt, mussten sie noch etwas nachgearbeitet werden.

Für den unteren Abschluss drehte ich noch gestufte Ringe aus Kunststoff.

Lack

Jetzt ist es an der Zeit, mit dem lackieren zu beginnen.

Das eigentliche Modell ist soweit fertig. Während der Trocknungszeiten kann man die noch fehlenden Kleinteile bauen.

Seit einigen Jahren verwende ich nur noch „Revell Email Color“ Farben für meine Modelle.

Mein Freund Thomas hatte mich davon überzeugt. Die Farben sind Wetterfest und für Fahrmodelle geeignet. Es gibt die meisten von mir verwendeten RAL Farben. Das hat den Vorteil, dass bei eventuellen Ausbesserungen und Nachlackierungen, der richtige Farbton wieder nach kaufen kann.

Der ein oder andere Modellbaukollege wird jetzt sicher sagen, das wäre viel zu teuer, weil die Dosen so klein sind!

Das sehe ich nicht so! Auch wenn ich 3 oder 4 Döschen der gleichen Farbe für einen Rumpf benötige, ist es immer noch billiger, wenn ich eine ½- oder sogar 1 Liter Dose, angebrochen wegschmeißen muss, weil die Farbe alt und eventuell sogar eingetrocknet ist.

Diese Farbe lassen sich hervorragend Spritzen. Ich lackiere grundsätzlich mit einem Airbrush.

Zum Schluss kommen noch mehrere Schichten seidenmatter Klarlack darüber. Dazu mische ich 1 x Hochglanz mit 2 x Matt.

Das hat mehrere Vorteile. Zum einem ist der Lack im Alltagsbetrieb etwas geschützt. Weiterhin ist es egal, ob ich Glanz, Seidenmatt oder matt verwende, das Schiff ist zu Schluss Seidenmatt über alles.

Eigentlich ist ein Arbeitsschiff überwiegend matt. Außer es kommt direkt aus der Werft. Hochglanz sind eigentlich nur Yachten lackiert. Leider ist matt zu empfindlich. Seidenmatt ist deshalb für mich ein guter Kompromiss.

Grundiert wird mit der original Revell Grundierung. Mit einer Ausnahme.

Für große glatte Flächen, benutze ich immer einen Füll- und Haftgrund aus dem Automobilbereich.

Dieser wird in vielen Baumärkten in Sprühdosen angeboten. Hierbei ist der Vorteil, dass durch mehrmaliges sprühen und schleifen, auch feine Kratzer und Riefen ausgeglichen werden. Auf dieser Grundierung halten auch die von mir verwendeten Farben problemlos.

Zum Abkleben verwende ich ein Masking Tape speziell aus dem Modellbaubereich. Es ist nicht so dick, wie die Klebebänder aus dem Maler Zubehör.

Weiterhin Alufolie und dann doch das Maler Abklebe Band, um die Folie auf das Masking Tape zu kleben. Alufolie deshalb, da sie nicht staubt und fuselt.

Die Farbgebung habe ich dem Buch „Anstriche und Tarnanstriche der deutschen Kriegsmarine“ entnommen. Erschienen im Bernard & Graefe Verlag unter der ISBN 3-7637-5964-6.

Danach ist das Unterwasserschiff Schwarz. Der Rumpf über Wasser Grau RAL 7000.

Die Teile oberhalb der Deckskante, habe ich wie üblich bei den Schiffen der Kriegsmarine, in Grau RAL 7001 lackiert.

Den Wasserpass habe ich höher angezeichnet als die im Plan eingezeichnete CWL. Ich habe mich an den, mir zur Verfügung stehen, Fotos orientiert.

Da die Bullaugen die gleiche Farbe wie der Rumpf haben, wurden sie eingeklebt, bevor der Rumpf seine letzte Schicht Grundierung bekommen hat.

Nach der Beschreibung, welche zum Bauplan gehört, sollte das Backdeck und das Dach des Fahrstands mit Linoleum belegt sein.

Linoleum wurde an Deck von Kriegsschiffen häufiger verwendet. Laut o.g. Buch war diese in einem Braunton.

Bei Revell fand ich keine Farbe die zu meiner Vorstellung von Linoleum entsprach.

Bei der Suche im WEB stieß ich auf die Farben von Elita. Diese sind für den Außeneinsatz geeignet und in fast allen RAL Tönen zu bekommen. Probeweise habe ich zwei verschiede Brauntöne bestellt.

Nach einer Probelackierung, habe ich mich für Rotbraun RAL 8012 entschieden.

Neben dem Gesamten Deck und dem Dach der Hütte, habe ich auch den Fußboden der Plicht und den Boden des Fahrstands in dieser Farbe lackiert.

Der Rettungsringe waren in Kaiserrot (RAL 3010). Diesen Farbton gibt es nicht mehr. Ersatz ist Verkehrsrot (RAL 3020).

Alles Sichtbares Holz, bekam einen Seidenmatten Klarlack Überzug.

Innenausbau des Fahrstands

Als nächste musste die Oberfläche des „Armaturenbretts“ entstehen. Es folgt der gewölbten Oberkante der senk- rechten oberen Front.

Dazu habe ich mir eine Schablone aus Pappe angefertigt. Die Maße wurden dann auf 0,4 mm Sperrholz übertragen. Um es sicher zu befestigen, habe ich an der Unterseite, winkelig ein Stück 4 mm Sperrholz angeleimt. Der Abstand zur vorderen Kante, entspricht der Vorderwand, zzgl. des noch aufzubringenden Furniers. Das Armaturenbrett passt jetzt sauber zwischen die Vorderwand und die Fensterfront und kann zur weiteren Bearbeitung wieder entfernt werden. Für die Innenausstattung sollte ebenfalls das gleiche Furnier, wie für die Plicht verwendet werden. Das sollte nur bis zur Unterkannte der Fenster geklebt werden, da dort auch eine Abschluss- leiste verläuft. Dazu habe ich wieder Streifen aus Furnier geschnitten und laut Plan verklebt.

Die Steuersäule, das Podest für den Bootsführer und die seitlichen Kisten wurden aus Balsaholz erstellt und ebenfalls mit Furnier beklebt.

Die seitlichen Sitzkisten bekamen angedeutete Schiebetüren, im Stil der Bänke in der Plicht. Das Ganze wurde dann mit Klarlack versiegelt. Bild 1

Die Tür zum Innenraum habe ich auf einem 0,4 mm Sperrholzrest aufgebaut. Bild 2

Dann waren die Scheiben an der Reihe. Diese habe ich mit einem speziellen, für Kunststoffscheiben geeigneten, Kleber in die eingefrästen Vertiefungen eingeklebt. Hierfür benötigt man etwas Geduld.

Ich habe die Fensterfront waagerecht auf eine Unterlage gelegt, jeweils eine Scheibe eingeklebt und bis zum anziehen des Klebers mit einem kleinen Gewicht fixiert.

In der Zwischenzeit habe ich mich mit anderen Bauteilen beschäftigt.

Das Steuerrad ist ein Fertigteil aus Messing, welches ich zunächst Braun lackiert hatte.

Nach der Durchtrocknung habe ich die Vorderseite vorsichtig über feines Schleifpapier gezogen. Dadurch wurde die Farbe von dem erhabenen an geformten Ring wieder entfernt.

Nach der Versiegelung mit Klarlack konnte das Steuerrad mit einer aus Messing gedrehten Nabe befestigt werden.

Die Gräting ist ein kleiner Bausatz von Krick, der angepasst werden musste.

Nach dem der Kleber durchgetrocknet war, habe ich die Gräting, auf der Vorder- und Rückseite, vorsichtig etwas dünner geschliffen.

Der Schalthebel ist ein dünnes MS-Rohr, in welches oben der Rest einer Stecknadel mit rundem Kopf eingeklebt wurde.

Für den Schalthebel musste ich noch eine Führung (Kulisse) gefertigt werden.

Dazu habe ich zwei passende Messingwinkel im rechten Winkel aneinander gelötet. Die kürzere Seite habe ich auf die benötigte Länge gekürzt. Das längere Ende habe ich mit Klebeband auf einem Holzstab befestigt. So kann man, das doch recht kleine Teil, gut händeln.

Um einen Schlitz zur Führung des Schalthebels ein zu arbeiten, habe ich zwei Bohrungen eingebracht und dazwischen mit einer Diamanttrennscheibe der Schlitz eingeschliffen.

Um ihn auf das richtige Maß zu bringen verwende ich eine passend geschliffene Nagelfeile!

Die Standzeit dieses Werkzeugs ist zwar nicht sehr hoch, aber Nachschub ist auch nicht sehr teuer.

Nach dem das Teil fertig bearbeitet war, konnte ich es auf die passende Länge kürzen und mit den anderen Ausrüstungs- teilen lackieren.

Den Kompass habe ich wie folgt erstellt.

Für die Kuppel habe ich eine 8 mm Holzperle genommen. Diese wurde auf die Hälfte abgeschliffen.

Dabei habe ich die vorhandene Bohrung um ca. 45 Grad geneigt. Dadurch kann man diese später mit der Imitation des Sichtfensters abdecken. Dafür muss die Kugel an der Stelle noch etwas abgeflacht werden. Die „Sichtscheibe“ besteht aus einer schwarz lackierten Kunststoffscheibe.

Der Körper besteht aus Acryl, welches ich auf der Drehbank leicht konisch gedreht habe.

Unten und oben, unterhalb der Kuppel, kam eine Kunststoffscheibe. Ein kleines Röhrchen auf einen Polystyrol Halter vervollständigt den Kompass. Die Lackierung erfolgte in Messingfarben.

Die Instrumente wurden nach Plan aus Kunststoffresten und Messing angefertigt.

Hier sagen Bilder mehr als tausend Worte.

Die Haltegriffe an der Außenseite der Hütte entstanden auf gleiche Weise wie die Dachreling.

Der Träger für die Persenning, ist ein Teil, welches Uwe für uns alle aus Platinenmaterial ausgesägt

Endmontage

Jetzt konnten alle Teile zusammengebaut werden.

Die Verkabelung der Lampen erfolgte unter dem Dach des Fahrstands. Die Kabel wurden, wie das ganze innere Dach, braun lackiert. Dadurch fallen sie überhaupt nicht auf, falls jemanden ein Blick von unten aufs Dach gelingt.

Was jetzt noch fehlte, waren die Aufnahmen für die Spriegel.

Dazu habe ich ein Messingrohr auf einen Messingstreifen gelötet. Mit einer Diamanttrennscheibe habe ich kleine Stücke passend abgetrennt. Nach dem sauberen verputzen wurden sie lackiert und an die richtigen Stellen geklebt.

An den hinteren Flaggenmast kam noch eine passende Flagge.

Das Modell wurde bereits zur Messe SPIELidee2018 in Rostock austariert. Dort fand auch die erste Probefahrt statt. Diese fiel zu meiner Zufriedenheit aus. Ich war von den Fahreigenschaften restlos begeistert.

Die beiden Lipo-Akkus, von jeweils 900 mAh, liegen jetzt genau unter der Hütte, links und rechts von der Antriebswelle. Zur Fixierung habe ich ein paar Kunststoffwinkel eingeklebt.

Eigentlich hätten sie noch weiter nach hinten gekonnt. Das war aber nicht möglich, da der Boden der Plicht im Wege war. Darum kam im Bereich der Ruderanlage noch etwas Blei.

Unter der Plicht befinden sich ein Spannungswandler, ein 1-Kanalschalter sowie die beiden Sensoren für die Akkuüberwachung.

Seit ich auf 2,4 GHz umgestiegen bin, überwache ich grundsätzlich die Akkus meiner Modelle per Telemetrie. Gerade bei Lipos ist das wichtig. Eine Unterspannung ist tödlich für die Akkus.

Der Empfänger und Fahrtregler finden vorn ihren Platz.

Bei meinem favorisierten Lieferanten bestellte ich noch eine Staubschutzhaube aus Acrylglas. Den passenden Sockel baute ich aus etwas Sperrholz und ein paar Holzleisten.

Meine Modelle kommen grundsätzlich unter „Glas“. Erst einmal verhindert die Haube das Einstauben und mir eine Menge Arbeit des Entstaubens. Weiterhin schützt sie das Modell bei Ausstellung vor „sehenden“ Fingern.

Wenn man so viel Zeit und auch Geld in ein Projekt gesteckt hat, sollte das Geld für so eine Haube noch übrig sein.

Fazit

Der Bau hat viel Spaß gemacht. Manche Probleme konnten im Team gelöst werden.

Eine Gemeinschaftsarbeit in dieser Form, lässt genügend Raum, für individuelle Lösungen und Umsetzungen.

Für Ausstellungen hat unser Club jetzt Exponate, die die einzelnen Schritte des Rumpfbaus demonstrieren. Diese fanden schon großen Anklang.

Ich habe jetzt ein Modell, mit dem man mal eben an den Teich gehen kann.

Außerdem passt es zu meinen bevorzugten Themen beim Schiffmodellbau.

Der Bau hat sich über fast 3 Jahre erstreckt. Das erscheint für so ein kleines Projekt relativ lang. Allerdings muss man dabei berücksichtigen, dass ich erst einmal zeichnen lernen musste und die eine oder andere Wartezeit entstand, da die Kollegen auch nicht immer Zeit für den Modellbau hatten.

Immerhin war dies ein „zwischendurch“ Projekt.

Daten des Modells:

Maßstab 1:25

Länge 470 mm

Breite 135 mm

Höhe 162 mm

Peter Böttcher